技术优势

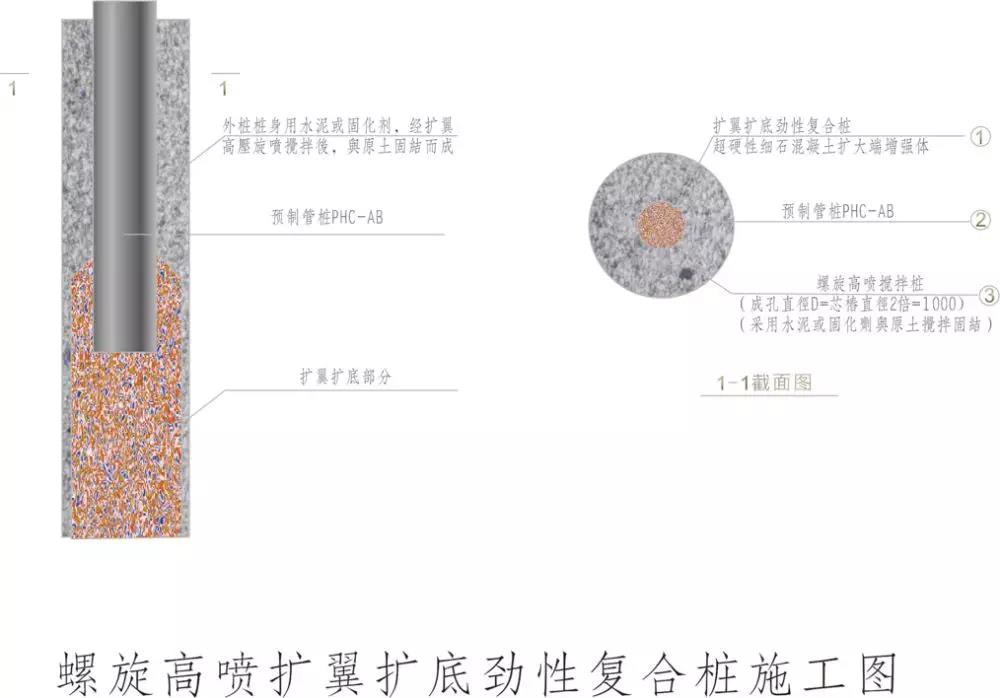

“螺旋高喷扩翼扩底劲性复合桩”主要将柔性散体桩、刚性高强度混凝土类桩进行复合施工,以扩大单一桩法的应用范围,形成互补增强,协同承载的复合桩。

复合桩综合解决了单一桩法的各缺点,提高单桩质量、强度、刚度,同时降低了工艺难度和成本。

另外复合桩在具有较大的单桩承载力的同时,大幅度改善了桩间土的软弱状态和承载力参预度。同时也大大拓宽了单一桩法的应用范围,取得了1+1大于2甚至超过5的神奇效果。

它可作为复合地基中的竖向增强体也可作为单一刚性桩(抗剪、抗拔、抗压),还可用于基坑支护及防渗墙工程,具有广阔的应用前景。

术语

“螺旋高喷扩翼扩底劲性复合桩”采用高压旋喷射注浆或喷射搅拌注浆形成加固体,对桩端进行充填、扩大的各种混凝土桩。包括扩翼扩底混凝土预制劲性复合桩和扩翼扩底现浇钢筋混凝土劲性复合桩。

“螺旋高喷扩翼扩底劲性复合桩”作为一项新发明专利技术,贯彻执行国家节能减排政策,施工中能确保安全、适用、经济、环保等要求。

施工技术

“螺旋高喷扩翼扩底劲性复合桩”是中部城市建设有限公司自主研发的一项新型桩基础劲性复合桩。“螺旋高喷扩翼扩底劲性复合桩”具有突出的承载能力,在工程实例及桩基实验中已被证明。

农投国际中心项目:PHC-AB-400-11,扩大段复合5米。施工完毕后14天进行检测,其单桩竖向抗压静载试验承载力达到了4840KN,沉降量为24.43mm,极限承载力是同等桩长普通灌注桩的8~10倍。Q~S曲线呈“缓变型”,无明显拐点,处于弹性工作状态。

技术特点

1、地质:适用地质广泛,具有改良土体特点,通过土体强度改良,提高土体承载力,对周围环境影响小。

2、工艺:取其多种桩型精华,底部采用超硬性细石混凝土,增加端阻力;通过旋喷工艺,提高土体抗剪、抗压;芯桩采用预制管桩,挤压密实管桩周围改良土体及桩底混凝土。

3、质量:“螺旋高喷扩翼扩底劲性复合桩”采用超硬性细石混凝土和预制管桩结合,保证桩身完整,并通过搅拌土体,进一步加强桩体抗剪能力。

4、经济:“螺旋高喷扩翼扩底劲性复合桩”可以达到普通灌注桩的抗压效果,桩长缩短1/2,总造价节约15%-30%。

5、节能减排:扬尘管控期间商混控制严格,泥浆无法外运,灌注桩及其他桩型将无法正常施工,造成工期延误。“螺旋扩翼扩底劲性复合桩”不受此影响。

基本理论

1、基本理论

“螺旋高喷扩翼扩底劲性复合桩”采用高压旋喷射注浆或喷射搅拌注浆至桩底标高,通过输送泵底部灌注超硬性混凝土形成扩翼扩底,深度2米左右;抱压预制管桩送至设计标高。该技术的核心是研究深层土体的加固及通过扩翼扩底增大有效承载面积,提高桩端承载力。

“螺旋高喷扩翼扩底劲性复合桩”与其他地基处理方案相比,除在造价、施工上有较大优势外,与天然地基相比,也有明显优势。

“螺旋高喷扩翼扩底劲性复合桩”由于对地基土体进行加固处理,通过桩身把上部结构的荷载传给深层地基上,而深层地基上具有高承载力、低压缩等特点,所以与天然地基采用浅层土作为地基持力层相比“螺旋高喷扩翼扩底劲性复合桩”对建筑物变形与不均匀沉降能起到很好的控制作用。

2、复合桩

“螺旋高喷扩翼扩底劲性复合桩”由水泥浆、超硬性混凝土、预制管桩组成。土体得到密实,压缩模量显著提高,形成复合桩。“螺旋高喷扩翼扩底劲性复合桩”具有承载力高、稳定性好、质量保证率高、节省造价等优点,此外桩侧水泥或固化剂与原土搅拌固结提高桩侧阻力这一结论同样适用于抗拔桩。

3、适用地质条件

“螺旋高喷扩翼扩底劲性复合桩”适用于各种土层地质条件,淤泥质土、粉土、粉质粘土、粘土、细沙土、中粗砂土、强风化岩土等均可作为螺旋高喷扩翼扩底劲性复合桩的加固土层和持力层。

4、施工范围

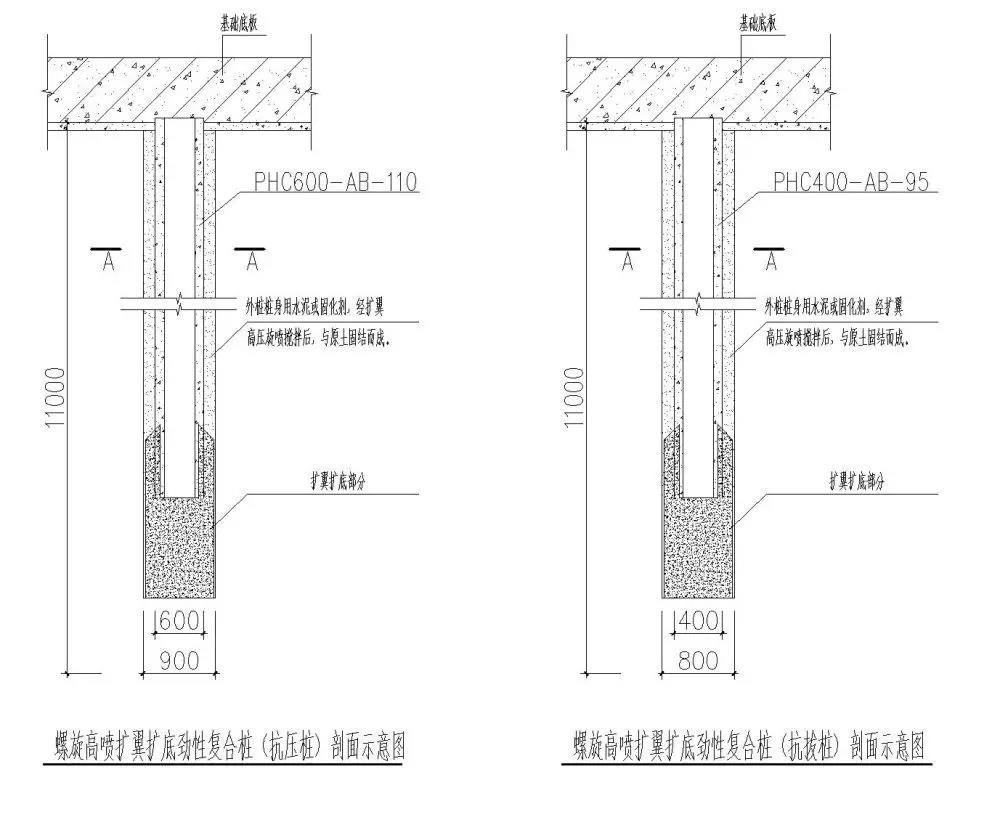

“螺旋高喷扩翼扩底劲性复合桩”在工业、民用和市政工程中均可应用,芯桩可采用预制管桩(管桩径400、500、600mm)。单根承载力可达7200KN。随着技术的不断研究和完善,将为市政建设节省大量投资。

适用范围

1、工业与民用建筑。

2、市政工程、道路路基、桥梁工程之地基加固处理。

3、大、中型水利工程之地基加固处理。

施工工艺

(1)工艺流程:定位放线——标高测量——螺旋高喷搅拌桩机土体加固——桩底喷射超硬性细石混凝土完成扩翼扩底段——螺旋高喷搅拌桩机喷射水泥浆至桩顶——抱压送桩——成桩,移位。

(2)施工过程控制:

1、螺旋高喷搅拌桩机,采用短螺旋钻头,喷浆螺旋钻进,钻至设计桩底泵送混凝土并提升钻杆,提升两米高度,停止混凝土灌注,开始喷浆并反转提升至设计桩顶。

2、扩翼部分注浆压力在25MPa,水灰比为0.5,高喷头为侧向2个喷头,竖向1个喷头,单独管路竖向1个。

工程概况

农投国际中心项目桩基础形式采用“螺旋高喷扩翼扩底劲性复合桩”基础。

本工程主楼范围内为抗压桩,抗压承载力特征值不小于3400KN;裙房及车库范围内为抗拔桩,下段5米范围为扩翼扩底劲性复合段,抗拔承载力特征值不小于950KN,同时抗压承载力特征值不小于2000KN,工程桩施工过程中空桩长度不宜大于3米,但也不宜小于1.5米。

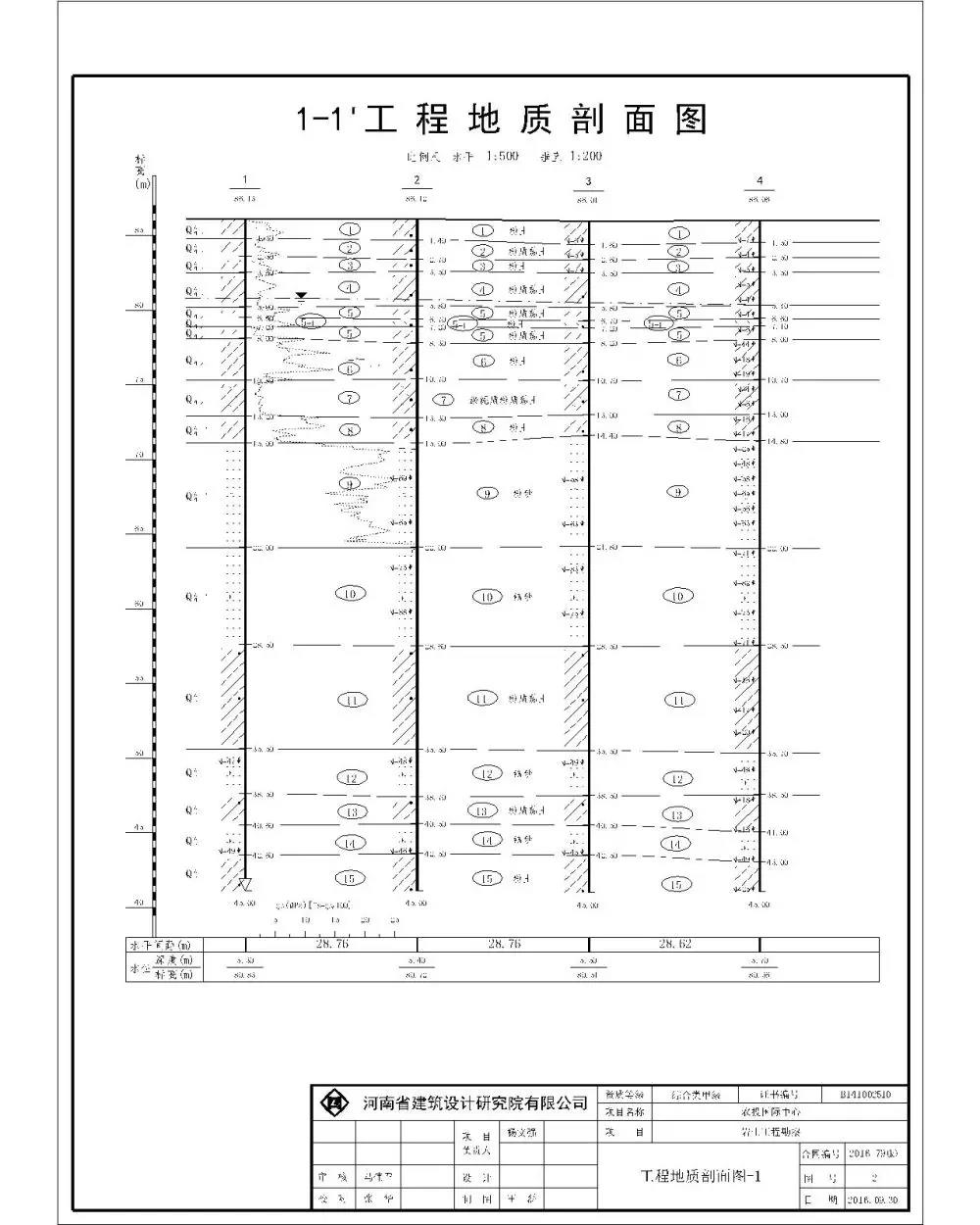

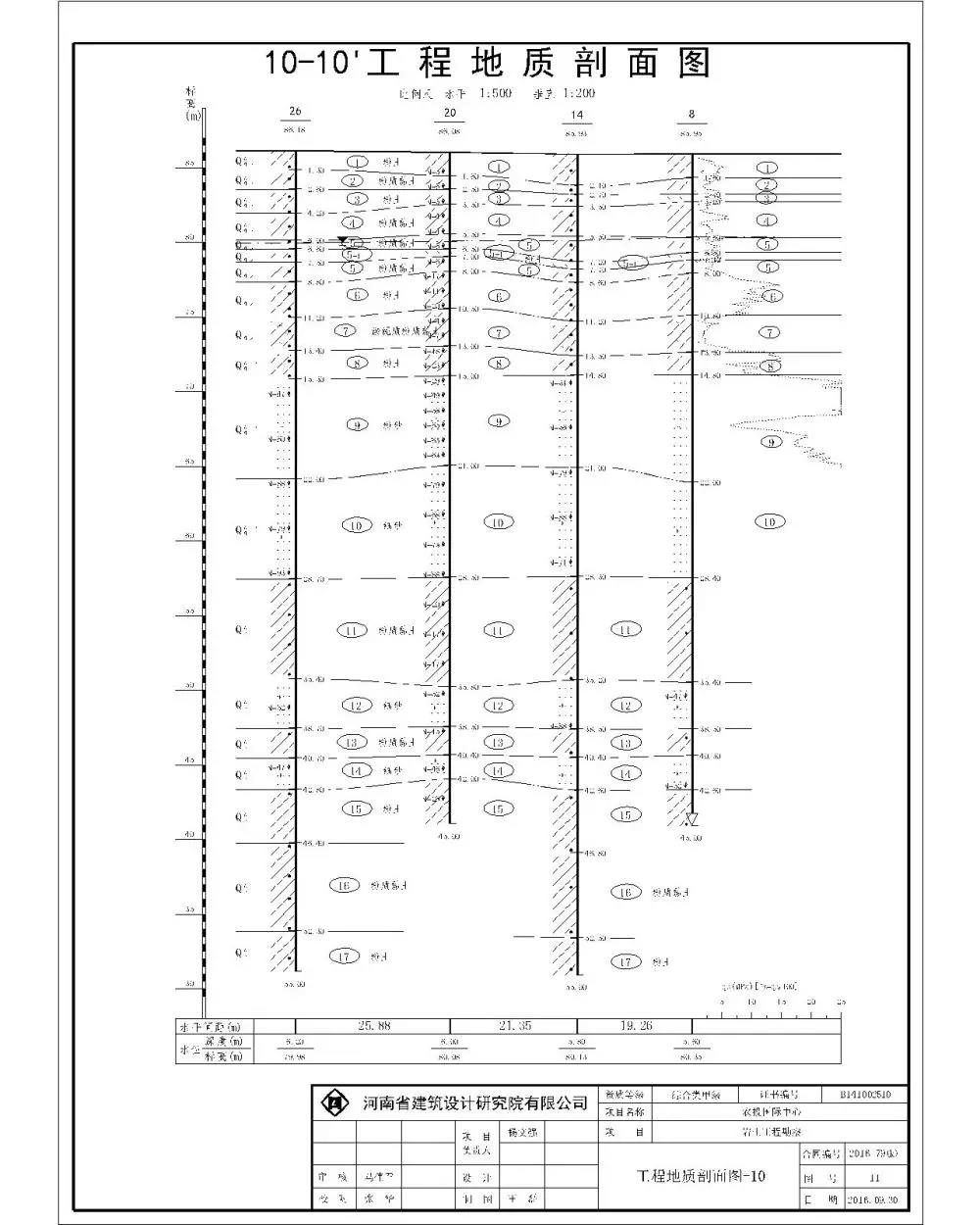

地层结构:根据钻探、静力触探、标准贯入试验结果,结合室内土工试验资料,对地基土按岩性及力学特征分层后,从上到下分层描述如下:

第1层粉土:黄褐色,湿,稍密,干强度低,韧性低,无光泽反应,摇振反应迅速;含铁质氧化物;表层含植物根系。

第2层粉质粘土:褐黄色,可塑,干强度中等,韧性中等,稍有光泽,无摇振反应,含铁质氧化物。

第3层粉土:褐黄色,湿,稍密~中密,干强度低,韧性低,无光泽反应,摇振反应迅速;含铁质氧化物;局部夹粉质粘土薄层。

第4层粉质粘土:黄褐色,可塑,干强度中等,韧性中等,稍有光泽,无摇振反应;含铁质氧化物、小姜石;局部夹粉土薄层。

第5层粉质粘土:黄褐色~灰褐色,可塑,干强度中等,韧性中等,稍有光泽,无摇振反应;含铁质氧化物、姜石。

第6层粉土:灰褐色,湿,中密,干强度低,韧性低,无光泽反应,摇振反应中等,含铁质氧化物;砂砾含量高,局部夹粉质粘土夹层。

第7层淤泥质粉质粘土:灰褐色~灰黑色,流塑,干强度中等,韧性中等,稍有光泽,无摇振反应;含铁质氧化物;含蜗牛壳碎片;局部为粉质粘土。

第8层粉土:灰褐色,湿,密实,干强度低,韧性低,无光泽反应,摇振反应中等,含铁质氧化物、云母片,偶见小姜石;砂砾含量高。

第9层粉砂:灰褐色,饱和,密实,颗粒级配一级,矿物成分以石英、长石、云母片为主;含铁质氧化物;该层局部相变为粉土薄层、细砂层。

第10层细砂:褐黄色,饱和,密实,颗粒级配良好,矿物成分以石英、长石、云母片为主;含铁质氧化物。

地层剖面图

劲性复合桩施工工艺

一、施工前准备

1、工程桩施工之前,先对基坑场地进行平整,将桩基施工面标高进行抄测,根据工程桩桩顶标高测算出空桩长度,在送桩器上面进行标记,控制桩顶标高。电梯井、集水坑等部位桩顶标高相差较大,单独标注避免出错。计划工程桩施工场地标高约为—12米,具体以实际测量为准。

2、放线及校核:放线之前,先在图纸上面将每个桩的桩心坐标点进行标注,由项目部在图纸上面先行校核坐标的准确性,桩顶及桩底标高一样的按顺序进行标号,标高不一致的单独标号,便于区分及现场检验坐标。施工放线过程中,由有色分包放线,项目部管理人员复核,确保桩点定位在误差允许范围之内。

二、桩机就位

桩机到达指定桩位,要求机座平稳,垂直度采用水平尺或挂线垂球来调整,垂直度偏差要求不大于1%。

三、桩机钻进

1、准确控制钻进深度,在桩架上作出深度标志,以便在施工中进行观测、记录。有施工员复验无误后方可开机,钻进同时送气,当出现钻杆跳动,桩架摇晃等异常现象时应停机检查。钻进深度不得小于设计深度。

2、提升喷灰搅拌,钻机钻到设计标高后,开启粉体喷射机,同时送气,按预先调试好的速度和气压大小提升喷搅。在喷搅过程中,不得中途无故停机,如发生停电、堵塞等故障,应立即提出地面进行检查,排除故障后,在钻至原停灰面喷搅,并确保搭接长度不小于50cm以保证桩身的连续性。

加料人员必须时刻注意气流量,压力表动态,确保喷灰正常,有专人实测实量,每根桩测一次,如喷灰量不满足要求,必须进行复喷。

四、灌注超硬性混凝土

随搅拌跟进导管,粉体喷射完成后在桩底灌注超硬应混凝土。

导管应设置隔水塞,隔水塞应有良好的隔水性能,并应能保证顺利排出,每次使用后应对导管内外进行清洗。

开始灌注混凝土时,导管底部至孔底的距离宜为0.3m~0.5m,灌注内度2m左右,混凝土用量不少于1.3m3,及时填写混凝土灌注记录。

五、静压沉桩

灌注超硬性混凝土完成后及静压沉管达到预定深度,确保预制管桩压入超硬性混凝土0.3m-1.0m。

静压桩送桩深度不宜超过8m,送桩的最大压桩力不宜超过桩身允许抱压压桩力的1.1倍。

施工图

施工现场图

|

|

混凝土灌注

| 沉 管

|

检测要求

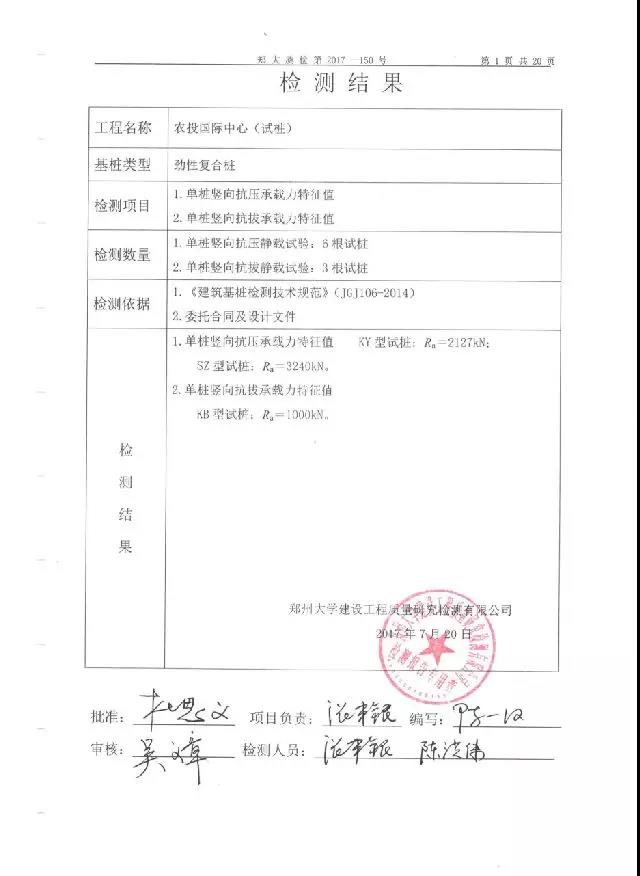

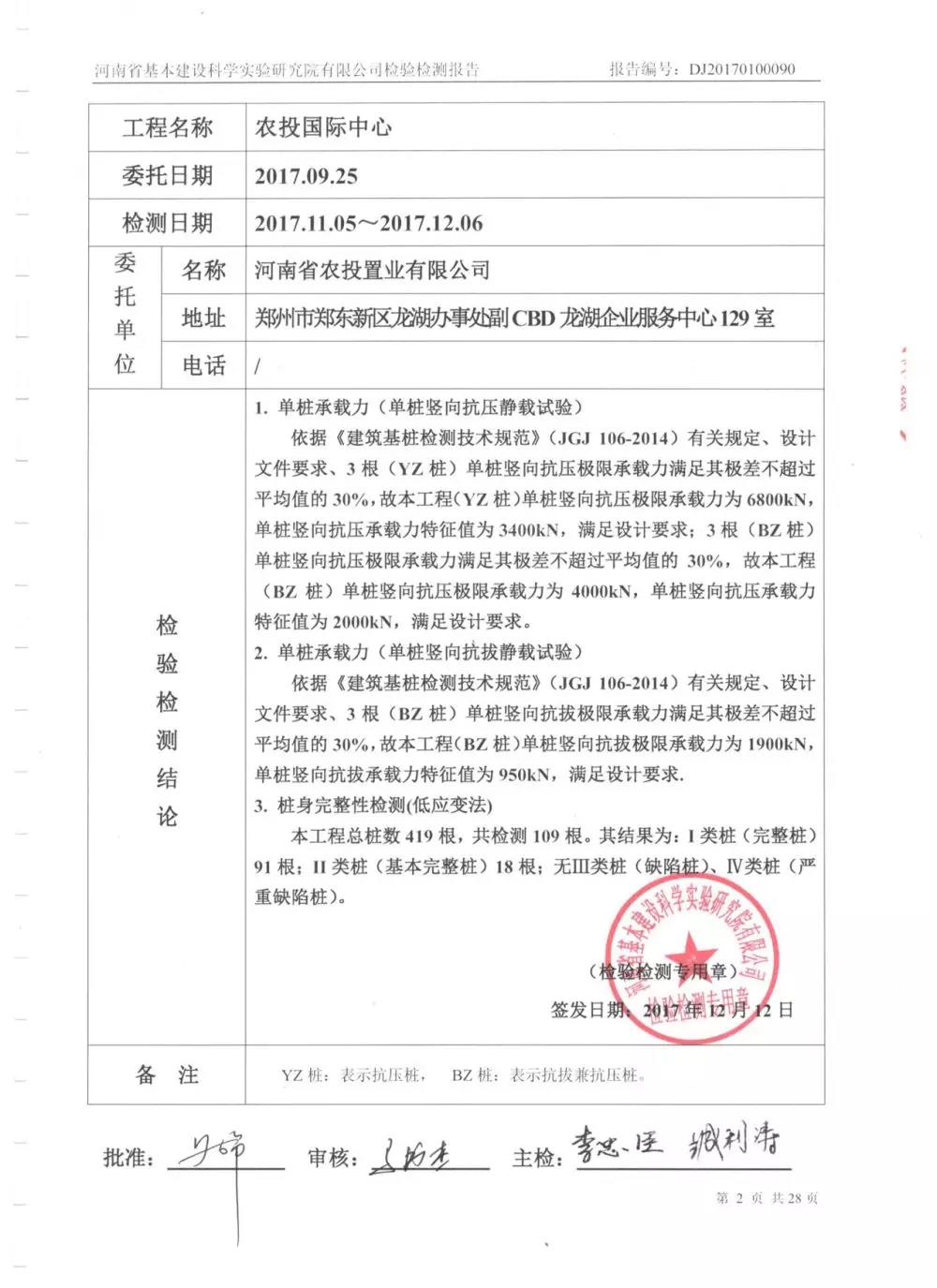

检测报告

取芯检测

螺旋高喷扩翼扩底复合桩前景美好,我司秉着优质、高效、低耗、按期、安全、文明的企业文化,继续发扬中部城市建设团队合作精神,坚持不懈的努力,力争把螺旋扩翼扩底劲性复合桩做成精品工艺。